45噸中(zhong)頻爐

筑爐(lu)烘爐(lu)及維(wei)護工藝

ANJ-50

一、筑爐

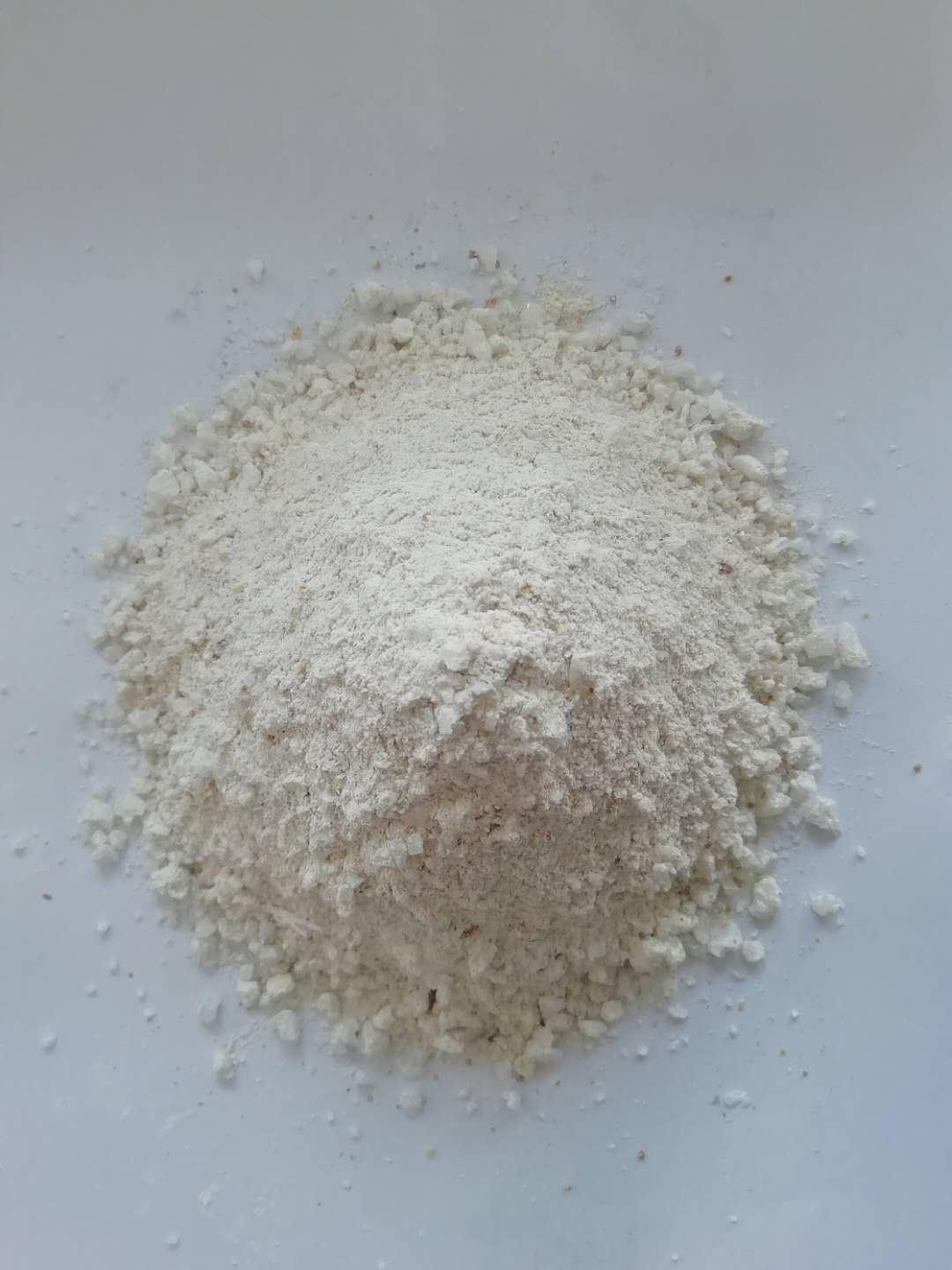

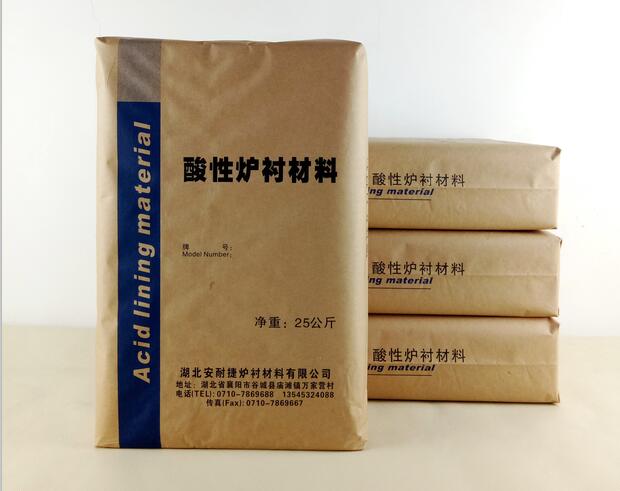

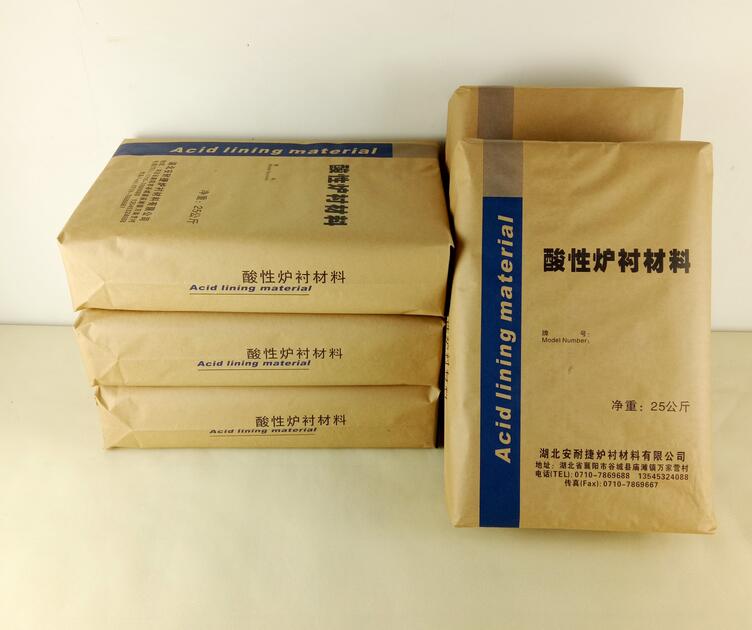

1、坩堝耐火材(cai)料

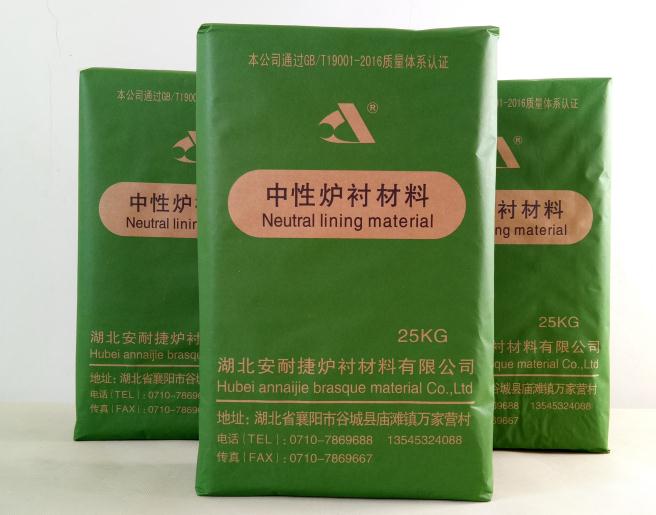

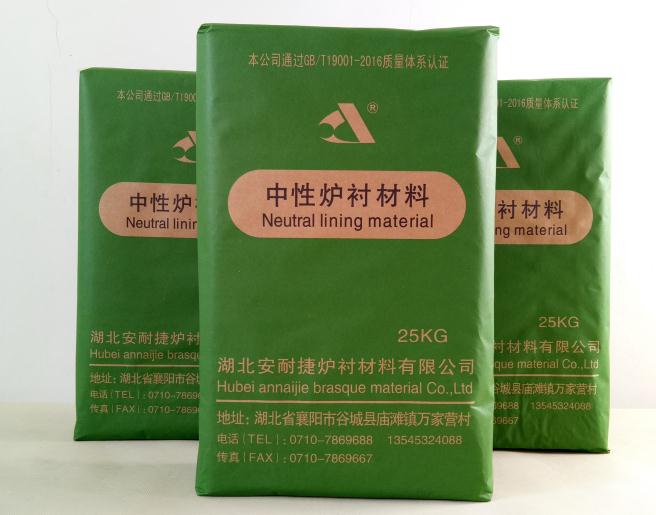

坩堝耐火材(cai)料的確(que)認:選購湖北(bei)安耐捷爐(lu)襯(chen)材(cai)料有(you)限公司的酸性爐(lu)襯(chen)材(cai)料,須對材(cai)料供(gong)應商的產品(pin)名稱及型號進行確(que)認。

?設備檢(jian)查;

筑(zhu)爐前應(ying)對電爐設(she)備進行(xing)(xing)試水(shui)試壓,試運行(xing)(xing),爐體(ti)傾動檢查;新(xin)涂抹膠泥要烘干(gan)烤透水(shui)份,確認無誤后方可進行(xing)(xing)鋪爐及筑(zhu)爐。

2、 安裝報警系統。

3、 爐底打(da)結。

a..層(ceng)加(jia)料43袋,然后(hou)扒平。用(yong)振動(dong)叉(cha)由外周向內(nei)叉(cha)3-4遍,耗時25-30分鐘(zhong),搗實后(hou)用(yong)叉(cha)子(zi)把表面刮松5-10㎜,以利于層(ceng)與層(ceng)之間相互(hu)咬合及防止分層(ceng)。

b第二層(ceng)和第三層(ceng)分別(bie)加(jia)料40袋,方法同上(shang)。第四層(ceng)加(jia)料30袋,方法同上(shang)。

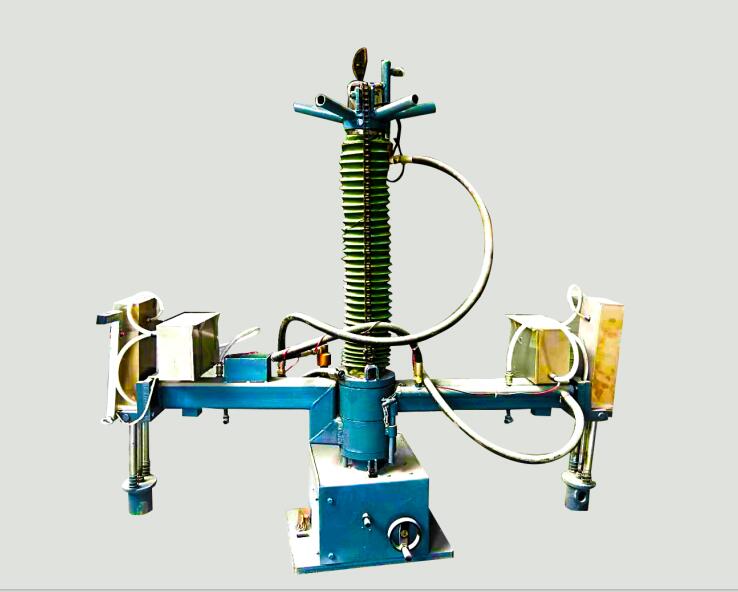

c將(jiang)(jiang)爐(lu)(lu)底振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)板(ban)吊(diao)(diao)入爐(lu)(lu)內,緩(huan)慢(man)放(fang)下,使其(qi)居中(zhong)落(luo)在爐(lu)(lu)底,向下放(fang)松吊(diao)(diao)勾使振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)板(ban)完(wan)全壓(ya)(ya)牢(lao)爐(lu)(lu)底。將(jiang)(jiang)氣閥開啟(qi),再次檢查(cha)氣動(dong)(dong)(dong)(dong)振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)器(qi)是否牢(lao)靠。調(diao)節(jie)氣閥使振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)器(qi)正常(chang)工(gong)作,壓(ya)(ya)縮空氣連(lian)續供應壓(ya)(ya)力(li)≥0.6Mpa。振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)時(shi)間約(yue)為20-30min。按四個(ge)方(fang)向,每個(ge)方(fang)向振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)5分鐘左右。期(qi)間應數次交替變換氣壓(ya)(ya),改變振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)頻(pin)率(lv),使整個(ge)爐(lu)(lu)底獲得滿(man)意的振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)效果。振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)期(qi)間筑(zhu)爐(lu)(lu)人員要(yao)嚴防振(zhen)(zhen)(zhen)動(dong)(dong)(dong)(dong)板(ban)跑(pao)偏(pian)。

用(yong)水平儀(yi)及木(mu)板將爐底找(zhao)平。

d振(zhen)動快結束時,低(di)速開啟(qi)振(zhen)動器(qi)。然后再關閉氣閥,將爐(lu)底振(zhen)動板緩慢提起(qi),并(bing)檢查爐(lu)底爐(lu)襯材(cai)料的筑爐(lu)密度。

e用鏝刀刮(gua)去多余高度的爐襯材料,用水平(ping)儀及木板(ban)將爐底找平(ping)。

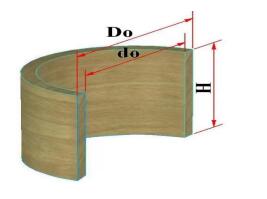

4 、 放置坩堝模具

a坩(gan)堝模(mo)具誤差≤5㎜。坩(gan)堝模(mo)具失圓將導致坩(gan)堝壁厚不(bu)勻,必須重新修整(zheng)坩(gan)堝模(mo)具,使其符(fu)合圖紙要求(qiu)。

b坩堝(guo)模具(ju)排氣孔(kong)直徑為(wei)3-6㎜,間(jian)距為(wei)150-200㎜;模具(ju)如果銹蝕(shi),應用(yong)砂紙(zhi)打磨后方可使用(yong)。

c放置坩堝模具(ju)時,注意(yi)**坩堝壁厚一致并和線圈同心,焊縫留于后半(ban)側,**前側.厚。

d用(yong)三(san)個木楔塊固定坩(gan)堝模(mo)具。

5、填筑坩堝壁

a務(wu)必將底(di)部與坩(gan)堝壁接觸的材料扒松5-10㎜!

b添加耐火(huo)材(cai)料(liao),須仔細檢查每一(yi)層,注意不要讓任何包裝碎(sui)片及其它(ta)雜物混(hun)入爐襯材(cai)料(liao)內!

c如果爐(lu)襯材(cai)(cai)料進(jin)入鋪設材(cai)(cai)料之(zhi)間(jian),需全部(bu)清除。如無法清除,全部(bu)爐(lu)襯材(cai)(cai)料就必須拆掉(diao)。

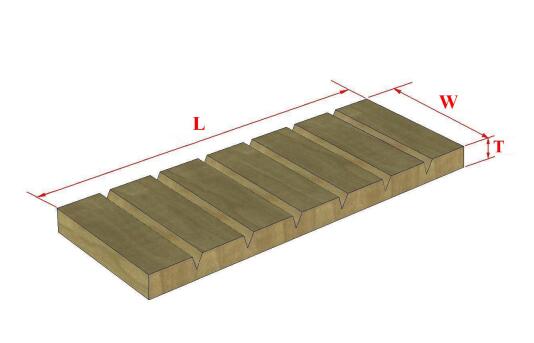

d坩堝壁..層加料12袋,加料后(hou)扒(ba)平。然后(hou)用(yong)振動叉(cha)叉(cha)3-4遍(bian),耗時12-15分鐘,注(zhu)意有序、交叉(cha)、均(jun)勻(yun)的原則,振實后(hou)將表面扒(ba)松5-10㎜。

e從(cong)第二層至爐頂(ding),重復上面的操作。

f打結至(zhi)1/3高度,可(ke)去掉楔(xie)木(mu)塊。

g將調整好(hao)的(de)爐(lu)壁振(zhen)動(dong)(dong)器吊入爐(lu)內,落到下(xia)部,開啟氣閥到額定壓力,開始(shi)振(zhen)動(dong)(dong),然后將振(zhen)動(dong)(dong)器逐(zhu)漸上(shang)提,一般每(mei)100mm高度(du)的(de)振(zhen)動(dong)(dong)時間約(yue)為3-8分(fen)鐘(zhong)。到距爐(lu)口(kou)300-400mm高度(du)結束(shu)。..層約(yue)為6-8分(fen)鐘(zhong),從第二(er)層開始(shi)4-5分(fen)鐘(zhong),.后兩層1.5-2分(fen)鐘(zhong)。側壁捶擊過程(cheng)中,爐(lu)襯料振(zhen)實(shi)下(xia)降后應(ying)及(ji)時補料。為避免使(shi)干振(zhen)料重新振(zhen)松,應(ying)在(zai)坩(gan)堝模上(shang)方(fang)用較小(xiao)的(de)捶擊力結束(shu)捶擊。

h必須將(jiang)爐(lu)(lu)襯一次(ci)性打完,嚴禁停停打打,因為此(ci)材料(liao)吸潮(chao)性強,加之鑄造車間粉塵大、雜物(wu)多,影(ying)響爐(lu)(lu)襯壽命。

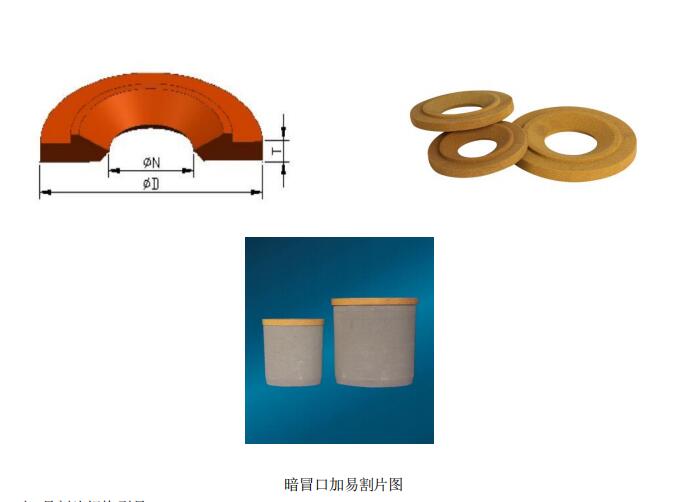

6 、 爐嘴

爐嘴下部(bu)(bu)可(ke)鋪一層10-20㎜爐襯(chen)材(cai)料(liao)干(gan)料(liao),其它部(bu)(bu)位可(ke)用爐襯(chen)材(cai)料(liao)加水玻璃及水進行施工。

二、烘(hong)爐

1、將K型熱電偶(ou)靠坩堝壁插入(ru),并(bing)使其.下端**在坩堝模的中下部位置。

2、用人工(gong)將鐵塊密實地放入坩(gan)堝模內。

3、用(yong)石棉布或爐蓋將坩堝(guo)模蓋住,僅留一(yi)排氣孔即可,使整個(ge)爐襯受熱(re)均勻。

4、須滿爐燒(shao)結(jie),液面.高(gao)處(chu)達到離爐口100㎜左(zuo)右位(wei)置,以利整(zheng)體燒(shao)結(jie)。

5、燒結(jie)規范:

a.以75℃/h將(jiang)爐(lu)料加熱到900℃,并在(zai)此保溫(wen)2h。

b . 再以(yi)約70℃/h將(jiang)爐(lu)料加熱(re)到(dao)1100℃,并在此保(bao)溫4h。

c. 1100℃保溫結(jie)束后,取出K型熱(re)電偶。

d. 繼(ji)續(xu)加大功(gong)率(lv),使爐料開始(shi)熔化,約(yue)用12小時(shi)使電爐完全熔化成滿爐狀態,當溫(wen)度達到1430℃,將爐渣及(ji)時(shi)扒掉。低功(gong)率(lv)的升溫(wen)至爐溫(wen)1580℃(±20℃)。

e在1580℃(±20℃)保溫2h。

f 當鐵水溫度大于1500℃時,一(yi)般每10分鐘監測(ce)一(yi)次溫度。

g在初始(shi)爐料(liao)熔化(hua)達到30%左右開(kai)始(shi)加料(liao)。

h每次(ci)加(jia)料都應在上次(ci)料沒完(wan)全熔化之前(qian)進(jin)行(xing),注意不要產生棚料現象,繼續加(jia)料至爐(lu)滿。

6、熔煉過程中掛(gua)料的發生及處(chu)理:

a熔煉過(guo)程中要仔細加(jia)料,注意(yi)觀察爐況,以免出現掛料現象。

b掛料(liao)下熔池內(nei)熔融金屬溫(wen)度(du)過高,可使爐襯快速燒蝕(shi),并隨時有爆(bao)炸的危險。

c出現掛料(liao)后,應減少電(dian)源功率為保溫(wen)功率的25%即可,以防熔融金屬過熱。

d此時須傾斜(xie)爐體,使(shi)熔(rong)融金屬(shu)與掛(gua)料接(jie)觸,并使(shi)其熔(rong)化掉一(yi)個孔洞(dong)。

e轉動爐體使(shi)其返(fan)回(hui)到直立位置,通過孔洞(dong)加料,使(shi)熔(rong)融金(jin)屬與(yu)掛料接觸并使(shi)之熔(rong)化。注意:進行此步驟時不要使(shi)熔(rong)煉(lian)金(jin)屬過熱。

三、維護工藝(yi)

1、坩堝使用初期,燒結層薄,應盡量避免大功(gong)(gong)率送(song)電,產生過激的電磁攪拌(ban),使爐襯損傷,通常(chang)前48h內不超過總功(gong)(gong)率的60-80%。

2、加料時,應盡量避免料砸(za)坩(gan)堝(guo),使坩(gan)堝(guo)受(shou)到(dao)傷害。尤其是冷爐后,坩(gan)堝(guo)的強度極(ji)低,嚴禁機械加料。人工加料也應特別小心,以防裂紋增大,導(dao)致金(jin)屬液滲入可能性增大,造成(cheng)漏爐事故(gu)。

3、爐子燒結完成后,要求操作(zuo)人員責任心強,時刻注意(yi)檢查爐襯(chen)工況,保持整個系統處于良好狀態。

4、中頻(pin)爐(lu)工作結束后(hou),不管(guan)任(ren)何原因,都應**冷(leng)卻水(shui)系統循(xun)環12h左右,同時**爐(lu)膛內溫(wen)度(du)低(di)于200℃,否則將導致爐(lu)襯及感應線圈的損傷甚至報廢(fei)。

5、在運行過程中或空爐時,坩堝(guo)溫度仍很高,應減少爐蓋的(de)開(kai)啟次數和時間,以減少熱(re)損失和爐襯急冷產生裂紋(wen)。

6、正常生產應(ying)滿爐(lu),禁(jin)止半爐(lu)生產。以免溫差過大(da)產生裂紋。

7、正(zheng)常(chang)熔化時應邊加(jia)(jia)料邊熔化,不允許(xu)鐵水(shui)化清以(yi)(yi)后再加(jia)(jia)料。尤(you)其是廢鐵料加(jia)(jia)入量過大,造成鐵水(shui)液面(mian)波動大,鐵水(shui)易(yi)穿入液面(mian)以(yi)(yi)上(shang)未愈合的爐襯,引起意外穿爐。

8、新搗筑的(de)爐襯,應(ying)至少連續使(shi)用(yong)3-6爐,有利于(yu)形成足夠強(qiang)度的(de)燒(shao)結層。

9、爐(lu)襯冷卻(que)方法:

a出完(wan)鐵水,立即投入(ru)碎料若(ruo)干,使爐襯自然冷卻。

b鐵水(shui)倒空、倒盡(jin)自(zi)然冷卻。

c鐵(tie)水倒空、倒盡,用風機(ji)和風管快速降溫冷卻。

建(jian)議(yi):按方法a進行冷卻。

10.爐襯應由專人(ren)管理

a每次開爐前,須有人確(que)認同意后方可開爐。

b每熔完一爐(lu)后,需有人及時檢查(cha)爐(lu)襯(chen)侵(qin)蝕程(cheng)度(du),判斷爐(lu)襯(chen)可否繼續使用(yong),做到(dao)及時修補(bu)。一旦發現爐(lu)況(kuang)較差,影響到(dao)安(an)全生產,應立即(ji)停爐(lu),并及時通知相關**。

c爐(lu)嘴(zui)與爐(lu)襯結合處,易產(chan)生裂紋,易滲漏,每次開爐(lu)前(qian)都應仔細觀察,及時(shi)采(cai)取補救措施。

d.用GS-01所(suo)做的(de)爐領與(yu)爐襯材料由(you)于膨脹(zhang)系數不(bu)同,產生裂紋,需及(ji)時修補,避免分(fen)層造成穿刺。

e.冷卻時(shi),裂紋(wen)≥2㎜要及時(shi)修補。

11.判定爐(lu)襯是否(fou)拆除方法:

a當(dang)爐襯厚(hou)度低于90㎜時,必須(xu)拆除。

b當爐襯(chen)報(bao)警電(dian)流(liu)過大,確認報(bao)警裝置無(wu)誤動(dong)作,此時(shi)需拆(chai)爐。

c當在某一額(e)定直流(liu)(liu)電(dian)壓(ya)下,前期和后期的(de)鐵水重量相當,爐襯(chen)無明(ming)顯局部侵蝕(shi),直流(liu)(liu)電(dian)流(liu)(liu)上升15-20%,爐襯(chen)須(xu)拆(chai)除。使用(yong)過程中,若出現直流(liu)(liu)電(dian)流(liu)(liu)表(biao)(biao)及直流(liu)(liu)電(dian)壓(ya)表(biao)(biao)晃動(dong)幅度很大,或者發(fa)現直流(liu)(liu)電(dian)流(liu)(liu)表(biao)(biao)持(chi)續(xu)(xu)上升,直流(liu)(liu)電(dian)壓(ya)表(biao)(biao)持(chi)續(xu)(xu)下降(jiang),則證(zheng)明(ming)爐襯(chen)已經漏爐,需立即(ji)采(cai)取緊急措施。

12若熔煉(lian)結束,爐內不允許留(liu)有鐵液,避免爐體(ti)上下溫差較大致使(shi)坩堝拉傷(shang),產生(sheng)裂紋。

13、坩堝(guo)冷(leng)爐襯非..熔煉操作要(yao)求(冷(leng)爐啟動視(shi)停爐時(shi)間而定):

a.在(zai)爐(lu)內(nei)加入滿爐(lu)鐵(tie)塊。

b蓋(gai)好爐(lu)蓋(gai),以(yi)150℃/h將(jiang)爐(lu)內金屬爐(lu)料(liao)升溫到900℃。

c在(zai)900℃保溫6h。在(zai)此期間(jian),不允許產(chan)生液態金屬!

d保溫結束后(hou),可以進行(xing)正常熔化(hua)。

e熔(rong)煉過程(cheng)中各種爐料(liao)(liao)的添加(jia)順序:先加(jia)入(ru)熔(rong)點(dian)較低、元素燒損較小(xiao)的爐料(liao)(liao),熔(rong)點(dian)較高、元素燒損較大的爐料(liao)(liao)后加(jia),鐵合金(jin).后加(jia)入(ru)。

f加(jia)料時須特別注意:冷濕爐(lu)料和(he)鍍鋅爐(lu)料要加(jia)在其它(ta)(ta)爐(lu)料上面,讓其慢(man)慢(man)進入鐵液(ye)中(zhong),避免(mian)鐵液(ye)飛(fei)濺(jian)。金屬爐(lu)料中(zhong)嚴禁混有彈殼,密封管頭(tou)和(he)其它(ta)(ta)易爆物(wu)品(pin)。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容